W dzisiejszym konkurencyjnym środowisku produkcyjnym, wydajność i ekonomiczność procesów obróbki skrawaniem ma kluczowe znaczenie dla rentowności przedsiębiorstwa. Chłodziwo, często niedoceniane, pełni fundamentalną rolę w nowoczesnych procesach obróbki metali. Prawidłowo utrzymane chłodziwo do obrabiarek CNC może znacząco wydłużyć żywotność narzędzi, poprawić jakość wykończenia powierzchni i zoptymalizować ogólną wydajność produkcji. W tym artykule omówimy kompleksowe strategie konserwacji chłodziwa, które pozwolą przedłużyć jego żywotność, zmniejszyć koszty operacyjne i utrzymać wysoką jakość produkcji.

Spis treści

- Znaczenie chłodziwa w procesach obróbki skrawaniem

- Kluczowe parametry chłodziwa wymagające monitorowaniaa

- Praktyczne strategie przedłużania żywotności chłodziwa

- Rozwiązania problemów związanych z chłodziwem

- Nowoczesne technologie w zarządzaniu chłodziwem

- Najczęstsze problemy i rozwiązania

- Podsumowanie

- Bibliografia

Umów bezpłatną konsultację techniczną

Znaczenie chłodziwa w procesach obróbki skrawaniem

Funkcje chłodziwa w obróbce metali

Chłodziwo w obróbce skrawaniem pełni kilka kluczowych funkcji, które wpływają na jakość i wydajność całego procesu:

- Odprowadzanie ciepła – Podczas obróbki skrawaniem generowane są wysokie temperatury, które mogą prowadzić do przedwczesnego zużycia narzędzi i obniżenia jakości obrabianych elementów. Chłodziwo do obrabiarek skutecznie odprowadza ciepło z obszaru kontaktu narzędzia z materiałem obrabianym.

- Smarowanie – Zmniejsza tarcie między narzędziem skrawającym a obrabianym materiałem, co prowadzi do mniejszego zużycia energii i dłuższej żywotności narzędzi.

- Usuwanie wiórów – Chłodziwo CNC pomaga w usuwaniu wiórów z obszaru obróbki, zapobiegając ich ponownemu cięciu lub zakleszczeniu.

- Ochrona przed korozją – Wysokiej jakości chłodziwa dla obróbki metali zapewniają ochronę antykorozyjną zarówno dla obrabianych części, jak i elementów maszyny.

- Stabilizacja termiczna – Pomaga w utrzymaniu stałej temperatury elementów obrabiarki, co zwiększa dokładność wymiarową produktów końcowych.

Konsekwencje nieprawidłowej konserwacji chłodziwa

Zaniedbanie prawidłowej konserwacji chłodziwa może prowadzić do szeregu kosztownych problemów:

Zwiększone koszty związane z częstszą wymianą chłodziwa i utylizacją odpadów

Skrócenie żywotności narzędzi skrawających

Obniżenie jakości powierzchni obrabianych elementów

Zwiększone ryzyko korozji obrabiarek i komponentów

Problemy z dokładnością wymiarową produktów

Rozwój bakterii i grzybów, prowadzący do nieprzyjemnych zapachów i potencjalnych zagrożeń dla zdrowia operatorów

Umów bezpłatną konsultację techniczną

Kluczowe parametry chłodziwa wymagające monitorowania

Stężenie chłodziwa

Utrzymanie odpowiedniego stężenia chłodziwa do obrabiarek CNC jest fundamentem efektywnej konserwacji. Zbyt niskie stężenie może prowadzić do niedostatecznego smarowania, korozji oraz rozwoju bakterii. Z kolei zbyt wysokie stężenie zwiększa koszty i może powodować problemy z pienieniem się płynu.

Najlepszą praktyką jest codzienne sprawdzanie stężenia za pomocą refraktometru. Większość chłodziw dla obróbki metali wymaga stężenia w zakresie 4-10%, w zależności od specyfikacji producenta i typu obróbki [1].

Wartość pH

Monitorowanie pH chłodziwa jest kluczowe dla jego prawidłowego funkcjonowania. Optymalna wartość pH dla większości chłodziw do obrabiarek mieści się w zakresie 8,5-9,5 [2]. Wartości pH poniżej 8,0 mogą wskazywać na rozwój bakterii, natomiast wartości powyżej 10,0 mogą prowadzić do podrażnień skóry operatorów.

Regularne testowanie pH za pomocą papierków lakmusowych lub elektronicznych mierników pH powinno być standardową procedurą w każdym zakładzie produkcyjnym.

Zawartość bakterii i grzybów

Mikroorganizmy są głównym wrogiem żywotności chłodziwa CNC. Ich obecność może prowadzić do rozkładu płynu, obniżenia jego właściwości smarujących, powstawania nieprzyjemnych zapachów oraz potencjalnych zagrożeń dla zdrowia operatorów.

Nowoczesne metody testowania obejmują:

- Testy zanurzeniowe

- Testy na obecność bakterii beztlenowych

- Zaawansowane systemy monitorowania mikrobiologicznego

Twardość wody

Jakość wody używanej do przygotowania emulsji chłodziwa ma znaczący wpływ na jego właściwości i żywotność. Woda o wysokiej twardości (zawierająca duże ilości jonów wapnia i magnezu) może reagować z dodatkami w chłodziwie, tworząc osady i zmniejszając jego skuteczność.

Idealnie, woda używana do przygotowania chłodziwa powinna mieć twardość w zakresie 80-125 ppm (części na milion) [3]. W przypadku wody o wyższej twardości, zaleca się stosowanie środków zmiękczających lub demineralizację wody.

Potrzebujesz niezawodnych środków smarnych?

Praktyczne strategie przedłużania żywotności chłodziwa

Regularna filtracja i usuwanie zanieczyszczeń

Zanieczyszczenia w postaci wiórów metalowych, olejów obcych czy pyłów mogą znacząco skrócić żywotność chłodziwa. Wdrożenie efektywnego systemu filtracji jest kluczowe dla utrzymania jakości chłodziwa do obrabiarek CNC.

Rekomendowane rozwiązania filtracyjne obejmują:

- Filtry magnetyczne – idealne do usuwania ferromagnetycznych cząstek metalu

- Filtry workowe – skuteczne w usuwaniu większych cząstek stałych

- Systemy separacji odśrodkowej – pozwalają na oddzielenie zarówno cząstek stałych, jak i olejów obcych

- Skimmery olejowe – do usuwania olejów hydraulicznych i smarowych, które mogą przedostawać się do chłodziwa

Kontrola mikrobiologiczna

Zapobieganie rozwojowi bakterii i grzybów w chłodziwie jest kluczowym elementem wydłużania jego żywotności. Warto rozważyć następujące strategie:

- Stosowanie biocydów – Produkty takie jak ULTRAGUARD BX 2000 skutecznie kontrolują rozwój mikroorganizmów. Należy pamiętać, że biocydy powinny być stosowane zgodnie z zaleceniami producenta, zwykle w proporcji 1:2000 [4].

- Utrzymanie odpowiedniego pH – Większość bakterii rozwija się słabiej w środowisku alkalicznym, dlatego utrzymanie pH na poziomie 8,5-9,5 ogranicza ich wzrost.

- Napowietrzanie – Cyrkulacja i napowietrzanie chłodziwa poza godzinami pracy może ograniczyć rozwój bakterii beztlenowych.

- Czyszczenie systemu – Przed każdą wymianą chłodziwa, system powinien być gruntownie oczyszczony przy użyciu specjalistycznych środków czyszczących, takich jak ULTRAGUARD SC, który czyści i dezynfekuje w jednej operacji.

Rocol ULTRAGUARD® BX 2000

Skuteczny dodatek biobójczy bez formaldehydu do chłodziw CNC, który chroni przed rozwojem bakterii, wydłuża żywotność płynu i poprawia warunki pracy.

Rocol ULTRAGUARD® SC

Środek do czyszczenia układów chłodziwa, który jednocześnie czyści i dezynfekuje systemy CNC, eliminując bakterie i przedłużając żywotność miski olejowej.

Prawidłowe przygotowanie i uzupełnianie chłodziwa

Sposób przygotowania i uzupełniania chłodziwa ma ogromny wpływ na jego stabilność i żywotność:

- Zawsze dodawaj koncentrat do wody, a nie odwrotnie – Zapewnia to prawidłowe formowanie się emulsji.

- Używaj wody o odpowiedniej jakości – Idealne jest stosowanie wody o kontrolowanej twardości i czystości.

- Utrzymuj stałe stężenie – Podczas uzupełniania ubytków, używaj emulsji o nieco wyższym stężeniu niż docelowe, aby skompensować parowanie wody z systemu.

- Dokumentuj wszystkie dodatki i uzupełnienia – Prowadzenie szczegółowej dokumentacji pomaga w identyfikacji problemów i optymalizacji procesów.

Strategiczne planowanie wymian chłodziwa

Mimo najlepszych praktyk konserwacyjnych, każde chłodziwo ma ograniczoną żywotność. Planowanie wymian powinno uwzględniać:

Wyniki testów jakości – decyzja o wymianie powinna być podejmowana na podstawie parametrów chłodziwa, a nie tylko czasu użytkowania

Harmonogram produkcji – najlepiej przeprowadzać wymiany podczas planowanych przestojów

Sezonowość – w okresach wysokich temperatur może być konieczna częstsza wymiana

Znajdź idealny środek smarny dla swojej firmy

Rozwiązania problemów związanych z chłodziwem

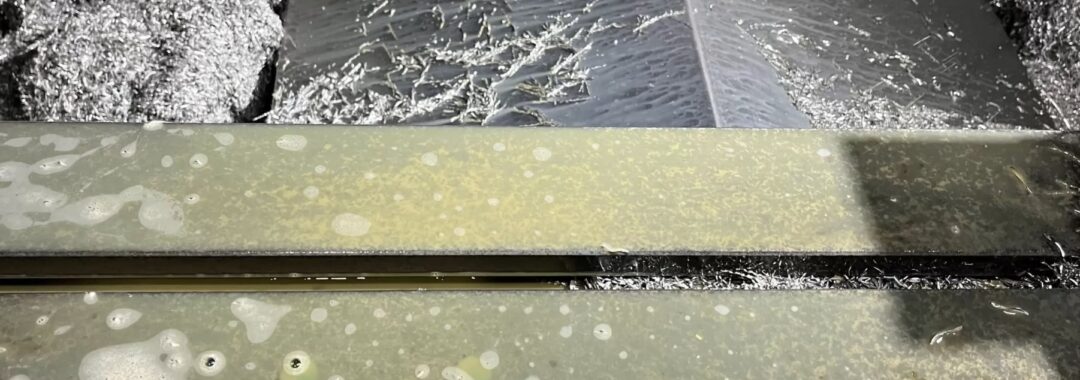

Nadmierne pienienie się chłodziwa

Problem pienienia się chłodziwa do obrabiarek może wynikać z kilku przyczyn:

- Zbyt wysokie stężenie – Sprawdź i skoryguj stężenie emulsji

- Miękka woda – Woda o niskiej twardości (poniżej 50 ppm) może powodować pienienie

- Zanieczyszczenie detergentami – Wprowadzenie nawet małych ilości detergentów może znacząco zwiększyć pienienie

- Wysoka turbulencja w systemie – Przeprojektowanie przepływu może być konieczne

W przypadku problemów z pienieniem, warto rozważyć zastosowanie specjalistycznych dodatków przeciwpiennych, takich jak ULTRAGUARD AF 5000, który jest bezsilikonowym środkiem przeciwpiennym, idealnym do stosowania w proporcji 1:5000 [5].

Rocol ULTRAGUARD® AF 5000

Bezsilikonowy środek przeciwpienny do cieczy roboczych, zapewniający skuteczną kontrolę pienienia i łatwą obróbkę bez wpływu na dalsze procesy produkcyjne.

Nieprzyjemne zapachy

Nieprzyjemne zapachy są zwykle pierwszym sygnałem rozwoju bakterii w chłodziwie CNC. Szybka reakcja może uratować chłodziwo przed koniecznością całkowitej wymiany:

- Sprawdź pH – Obniżone pH często wskazuje na aktywność bakterii

- Zastosuj biocyd – Produkty takie jak ULTRAGUARD BX 2000 mogą szybko zredukować populację bakterii

- Zwiększ cyrkulację – Lepsze napowietrzanie może ograniczyć rozwój bakterii beztlenowych

- Usuń ciała obce – Sprawdź, czy w zbiorniku nie znajdują się pozostałości żywności lub inne materiały organiczne

Korozja elementów maszyny lub obrabianych detali

Korozja może wskazywać na:

- Zbyt niskie stężenie chłodziwa – Zwiększ stężenie zgodnie z zaleceniami producenta

- Zanieczyszczenie chłodziwa – Sprawdź potencjalne źródła zanieczyszczeń

- Nieodpowiedni dobór chłodziwa – Niektóre metale wymagają specjalnych typów chłodziw

Umów bezpłatną konsultację techniczną

Nowoczesne technologie w zarządzaniu chłodziwem

Automatyczne systemy monitorowania i dozowania

Inwestycja w automatyczne systemy monitorowania i dozowania chłodziwa może znacząco zwiększyć jego żywotność i zredukować koszty:

- Automatyczne refraktometry – Ciągłe monitorowanie stężenia

- Systemy kontroli pH – Automatyczne utrzymywanie optymalnego pH

- Proporcjonalne systemy dozujące – Precyzyjne uzupełnianie chłodziwa

- Systemy monitorowania mikrobiologicznego – Wczesne wykrywanie skażenia mikrobiologicznego

Zrównoważone podejście do gospodarki chłodziwem

Nowoczesne podejście do zarządzania chłodziwem uwzględnia nie tylko aspekty ekonomiczne, ale również środowiskowe:

- Recykling chłodziwa – Zaawansowane metody filtracji i regeneracji

- Biodegradowalne chłodziwa – Mniejszy wpływ na środowisko przy utylizacji

- Minimalizacja zużycia – Technologie MQL (Minimum Quantity Lubrication)

- Zamknięte obiegi chłodziwa – Redukcja strat i zanieczyszczeń

Najczęstsze problemy i rozwiązania

Częstotliwość wymiany chłodziwa zależy od wielu czynników, takich jak rodzaj obróbki, intensywność użytkowania maszyny oraz jakość stosowanej konserwacji. W przeciętnych warunkach, przy dobrej konserwacji, chłodziwo powinno być wymieniane co 3-6 miesięcy. Jednak najlepszym wskaźnikiem potrzeby wymiany są parametry chłodziwa – pH, stężenie, poziom zanieczyszczeń i obecność bakterii.

Koncentraty chłodziwa powinny być przechowywane w suchym, chłodnym miejscu, w temperaturze 5-30°C, z dala od bezpośredniego światła słonecznego. Pojemniki powinny być zawsze szczelnie zamknięte, aby zapobiec zanieczyszczeniu i parowaniu. Ważne jest również, aby chronić koncentraty przed zamarzaniem, ponieważ może to prowadzić do nieodwracalnych zmian w ich składzie.

Mieszanie różnych rodzajów chłodziw nie jest zalecane, ponieważ może prowadzić do niestabilności emulsji, pienienia się, a nawet całkowitej degradacji chłodziwa. Różne produkty mogą zawierać niekompatybilne dodatki, które wchodzą w reakcje chemiczne. Jeśli konieczna jest zmiana rodzaju chłodziwa, system powinien być dokładnie oczyszczony przed wprowadzeniem nowego produktu.

Podrażnienia skóry u operatorów mogą być spowodowane kontaktem z chłodziwem o nieodpowiednich parametrach. Aby minimalizować to ryzyko:

Utrzymuj pH chłodziwa w zalecanym zakresie (8,5-9,5)

Regularnie kontroluj poziom bakterii

Zapewnij operatorom odpowiednie środki ochrony osobistej (rękawice nitrylowe, kremy barierowe)

Rozważ stosowanie chłodziw o obniżonym potencjale alergizującym

Edukuj pracowników w zakresie prawidłowej higieny rąk

Jakość wody ma fundamentalny wpływ na stabilność i żywotność chłodziwa. Woda o wysokiej twardości może powodować powstawanie osadów i zmniejszać skuteczność dodatków w chłodziwie. Z kolei woda zbyt miękka może prowadzić do nadmiernego pienienia. Idealna woda do przygotowania chłodziwa powinna mieć twardość w zakresie 80-125 ppm. W przypadku problemów z jakością wody, warto rozważyć instalację systemów uzdatniania wody lub stosowanie specjalnych dodatków kondycjonujących.

Podsumowanie

Prawidłowa konserwacja chłodziwa w obróbce skrawaniem to kompleksowy proces, który wymaga systematycznego podejścia i uwagi. Poprzez regularne monitorowanie kluczowych parametrów, wdrożenie odpowiednich procedur konserwacyjnych i wykorzystanie specjalistycznych środków, można znacząco wydłużyć żywotność chłodziwa do obrabiarek CNC, zredukować koszty operacyjne i poprawić jakość produkcji.

W Witech rozumiemy wyzwania związane z zarządzaniem chłodziwem i oferujemy kompleksowe rozwiązania dostosowane do indywidualnych potrzeb każdego klienta. Nasza oferta obejmuje wysokiej jakości chłodziwa dla obróbki metali oraz specjalistyczne dodatki, takie jak środki biobójcze, przeciwpienne i czyszczące, które pomagają utrzymać optymalne parametry chłodziwa przez długi czas.